发布日期:2025-04-14 浏览次数:1042次

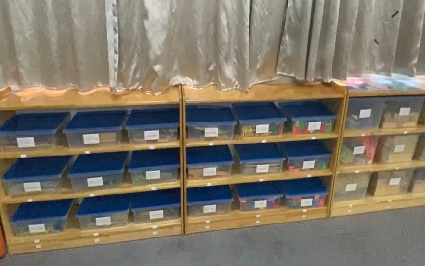

第一个工具:5S 即:整理、整顿、清扫、清洁、素养

第二个工具:可视化管理

·要素:1、5S;2、信息展示:质量、士气(出勤率、员工合理化建议条数)、改善、交货、安全;3、目视控制(视觉63%,听觉30%,嗅觉5%,触觉1.5%,味觉0.5%)。

·可视化管理量级:

A:B+如果异常,快速处置方式一目了然。(处理方法、责任人、联系方式等)

B:C+正常和异常一目了然;(正常情况的标准)

C:周期性实时信息。

第三个工具:问题解决

·三现主义:现场、现物、现实(数据)

·问题解决的工具:P-D-C-A戴明循环

·三不原则:不接受不合格品;不制造不合格品;不流出不合格品。

·8D、5原则表、A3报告

第四个工具:全员生产维护(TPM)

·OEE= 可用性(A)* 表现性(P) *质量指数(Q)

可用性(A)=实际生产时间/计划生产时间

表现性(P)=净生产时间/实际生产时间

质量指数(Q)=合格品生产时间/净生产时间

第五个工具:标准化作业

·定义:标准化作业即最好、最安全、最容易的工作方法;

·标准化作业的三要素:节拍时间、作业顺序(手顺)、标准在制品(手持量);

·标准化作业的推行步骤:定义、部署、进展、收益;

第六个工具:改善

·定义:改善是KAIZEN;Kai=改变;Zen=好、更好;

·改善的基本理念:前提员工在各自的工作区域内进行小规模的持续的增值的改变,以产生积极影响;

·改善是自下而上的,改革是自上而下的。改善的基础是标准化作业,终点也是标准化作业。

·改善基础:节拍时间,作业顺序。

·改善的过程:P-计划(找到浪费、收集数据、确定预计结果,找到方案。)D-试行(实施方案);C-核查(评估);A-实施(标准化,防止再发生。)

·改善优先性:人——方法——物料——机器。

当我们选择改善机会时,我们以成本和是否容易达到来决定优先性。

第七个工具:防错

·自动化

第八个工具:看板

·最优库存控制

第九个工具:快速切换

·换线改善流程步骤:

1、区分外部和内部换线;2、内部换线外部化;3、缩短内部换线的时间;4、改善外部换线,缩短换线总时间;5、(改善后)内部、外部换线作业标准化,确保在规定时间内完成内部换线。

·指标:部切换时间降低率=(T内改善前-T内改善后)/ T内改善后

第十个工具:制约管理(TOC)

·定义:约束理论是关于企业应作哪些变化以及如何最好地实现这些变化的理论。

·通常的过程 冲突->现状->核心冲突->未来->分支->条件->转变

1.现状图:识别造成不良效应的核心问题——用逻辑关系列出不良效应

2.冲突图:识别问题背后的冲突和假设,化解冲突,实现双赢

3.未来图:描述解决方案与追求目标之间的逻辑关系

4.分支图:描述解决方案实施后带来的不良后果

5.条件图:识别解决方案可能面临的障碍

6.转变图:描述克服障碍的详细计划